- 品牌

- OEC,千宇光学

- 型号

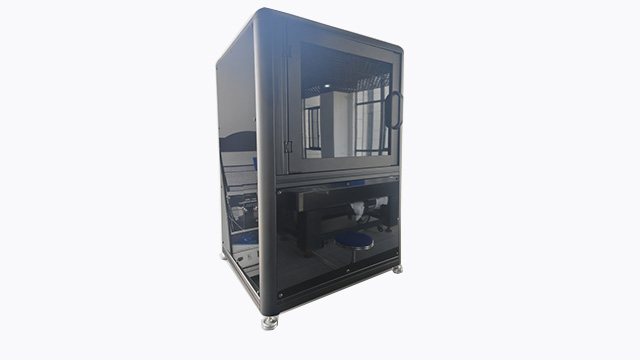

- PRM-90S

- 类型

- 玻璃制品光学镜片内应力测试设备

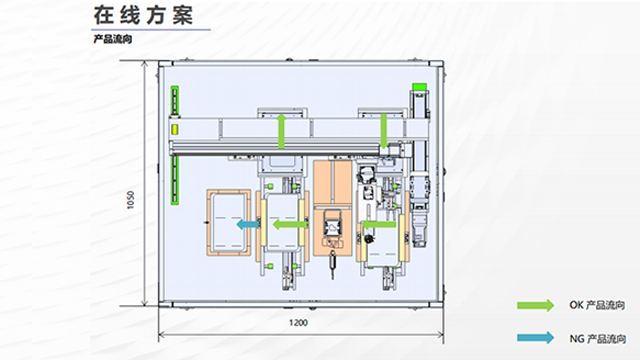

成像式应力仪的未来发展将更加注重多功能集成和智能化应用。新一代设备开始融合多种检测模式,如将应力检测与尺寸测量、表面缺陷检测等功能集成于一体。部分创新产品引入增强现实(AR)技术,通过头戴显示器将应力分布直接叠加在真实产品上,极大方便了现场检测工作。在数据分析方面,云计算技术的应用使得多台设备检测数据可以实时汇总分析,实现跨产线、跨工厂的质量比对。人工智能算法的深度整合让设备具备自学习能力,可以自动识别新的应力缺陷模式并更新检测标准。随着工业物联网的发展,成像式应力仪正从单一检测设备转变为智能制造网络中的重要节点,其采集的应力数据将为工艺优化、预测性维护等高级应用提供基础支撑,推动制造业质量管控进入数字化新阶段。成像式应力仪可国产替代应力双折射仪wpa-200!无锡手机玻璃盖板成像式应力仪零售

内应力检测是评估材料加工质量的关键技术,直接影响产品的机械性能和长期可靠性。在材料成型、热处理、焊接等工艺过程中,由于温度梯度、相变或机械约束等因素,都会在材料内部产生残余应力。这些内应力虽然肉眼不可见,但会导致产品变形、开裂或过早失效。专业的内应力检测设备采用X射线衍射、超声波或中子衍射等原理,能够无损测量材料从表面到内部不同深度的应力分布。例如在金属零部件制造中,通过系统的内应力检测可以优化热处理工艺参数,消除有害的拉应力,引入有益的压应力,显著提高零件的疲劳寿命。随着检测技术的进步,现代内应力检测设备已能实现自动化测量和三维应力场重建,为工艺改进提供更好的数据支持。江苏应力双折射测量成像式应力仪供应商具备广延迟测量范围,适应不同场景。

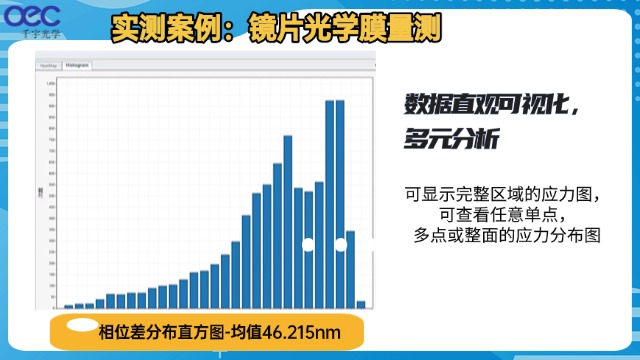

应力双折射测量技术是基于光弹性原理发展起来的一种应力分析方法,特别适用于透明或半透明材料的应力检测。当偏振光通过存在应力的材料时,会产生双折射现象,通过测量光程差的变化即可计算出应力大小。这种测量方法具有非接触、高灵敏度的特点,被广泛应用于光学玻璃、液晶面板等精密器件的应力检测中。现代应力双折射测量系统通常配备自动旋转偏振器和CCD成像装置,能够实现全场应力测量,并生成彩色应力分布图,**提高了检测效率和准确性。千宇光学自主研发的成像式内应力测试仪PRM-90S,高精高速,采用独特的双折射算法,斯托克斯分量2D快速解析。适用于玻璃制品、光学镜片等低相位差材料的内应力测量

在玻璃制品的质量控制中,内应力检测是不可或缺的重要环节。玻璃制品在生产过程中容易因冷却不均或加工工艺问题产生内应力,这些应力会直接影响产品的强度和安全性。我们的内应力测量设备采用高精度光学检测技术,能够快速准确地分析玻璃制品内部的应力分布情况。无论是普通玻璃器皿还是高精度光学玻璃,该设备都能提供可靠的检测数据,帮助生产商及时发现潜在的质量问题,有效避免因应力集中导致的破裂风险,确保每一件出厂产品都符合严格的质量标准。智能识别应力异常区域。

现代光轴分布测量技术已实现全场快速检测。先进的成像式测量系统结合CCD相机和自动旋转机构,可在几分钟内完成整卷光学膜的光轴分布扫描。系统通过分析不同偏振方向下的透射光强变化,计算出每个像素点对应的光轴角度,生成直观的二维分布图。这种测量方式不仅效率高,而且能清晰显示膜材边缘与中心区域的取向差异,为工艺优化提供直接依据。在液晶显示用偏振膜的生产中,这种全场测量技术帮助制造商将产品均匀性控制在±0.3度以内,大幅提升了显示面板的视觉效果。苏州千宇光学科技有限公司致力于提供成像式应力仪 ,有想法可以来我司咨询。江苏光学镜片成像式应力仪批发

苏州千宇光学科技有限公司致力于提供成像式应力仪 ,欢迎您的来电!无锡手机玻璃盖板成像式应力仪零售

在现代光学制造领域,应力分布测试已成为保证产品一致性的必要手段。随着光学元件向更高精度、更复杂结构发展,传统的抽样检测方式已无法满足质量要求。先进的应力分布测试系统采用全场测量技术,能够在短时间内获取整个元件表面的应力数据,测量精度可达纳米级。这些数据不仅用于判定产品是否合格,更能反馈指导生产工艺的优化调整。例如在光学玻璃的模压成型过程中,通过分析不同工艺参数下的应力分布特征,可以找到适合的温度曲线和压力参数,从而明显降低产品的应力水平,提高批次稳定性。无锡手机玻璃盖板成像式应力仪零售

- 天津玻璃-金属界面成像式应力仪哪家好 2026-01-08

- 广州金刚石单晶片成像式应力仪批发 2026-01-08

- 中国台湾透射式微区成像式应力仪国产替代 2026-01-07

- 南京玻璃-金属界面成像式应力仪生产厂家 2026-01-07

- 中国台湾金刚石单晶片成像式应力仪零售 2026-01-07

- 北京TGV热循成像式应力仪生产厂家 2026-01-07

- 武汉波导片成像式应力仪零售 2026-01-07

- 南通显微成像式应力仪供应商 2026-01-06

- 重庆晶体成像式应力仪国产替代 2026-01-06

- 武汉光模块注塑成像式应力仪报价 2026-01-06

- 宁波TGV热循成像式应力仪多少钱一台 2026-01-06

- 东莞玻璃-金属界面成像式应力仪哪家好 2026-01-05