- 品牌

- 闽诚锦业

- 型号

- 齐全

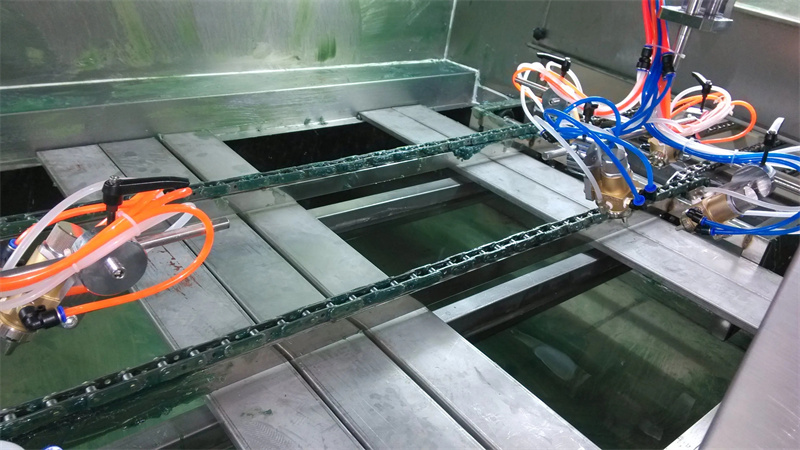

苏州闽诚锦业自动化科技有限公司的技术革新正在重塑涂装行业生态。其开发的“智能涂装云平台”已接入全国30余条生产线,通过收集超15万组生产数据,构建了涂料性能、工艺参数与涂层质量的关联模型,为企业提供“数据诊断-方案优化-效果验证”的全流程服务。在某涂料企业的合作中,云平台分析发现其某款水性涂料在低温环境下易出现颗粒团聚,导致涂层粗糙度超标;基于此,苏州闽诚锦业为其定制了“预加热+分级雾化”工艺方案,使该涂料在5℃环境下的喷涂均匀度达到油性涂料水平,附着力提升25%,助力客户打开北方市场。地轨式自动喷涂线在运行过程中可以通过传感器实时监测轨道状态和工件位置。青海水性漆自动喷涂线设备

苏州闽诚锦业的技术突破正在重塑涂装行业生态。其“设备租赁+产能分成”模式,使中小企业无需承担高额初期投资,即可共享微米级精度控制技术。在为某小型五金企业部署的试点线中,客户按每件产品0.8元支付费用,三个月内即实现盈利,且产品合格率从82%提升至98%,成功打入汽车供应链。当制造业迈向“智造”时代,自动喷涂线已从“可选配置”升级为“重要基础设施”。苏州闽诚锦业通过构建数字化管理体系,将产品不良率控制在0.3%以下,为汽车电子、航空航天等领域提供了高可靠性表面处理解决方案。在这场品质变革中,自动喷涂线正以技术为刃,切割开传统制造的效率与质量瓶颈,带领行业迈向智能化、绿色化的新纪元。河南uv自动喷涂线采购不同类型的自动喷涂线在各自领域中都发挥着不可替代的作用,推动了工业生产的自动化和智能化进程。

汽车零件自动喷涂线的上料区,宛如生产线的 “大门”,承担着开启零件喷涂流程的重任。在此区域,工作人员将待喷涂的汽车零件,如小巧精密的发动机零部件,或是体积较大的车门、保险杠等,按照特定的规则和顺序,精细放置在专门设计的输送装置上。这些输送装置,有的是高效运行的传送带,有的则是灵活的悬挂系统,它们如同忠诚的 “搬运工”,时刻准备将零件平稳、快速地送入后续区域。上料区的布局和操作流程,经过精心规划,确保零件的上料过程高效、有序,减少等待时间,为整个自动喷涂线的顺畅运行奠定坚实基础,是整个喷涂流程高效运作的重要开端。

这种“设备+数据+服务”的模式,推动涂装行业从单一设备供应向整体解决方案提供转型。据统计,采用苏州闽诚锦业智能化方案的企业,平均涂装成本降低18%,VOCs排放减少35%,在环保政策趋严的背景下,成为制造业绿色转型的方向案例。苏州闽诚锦业的服务体系贯穿设备全生命周期。公司为每条生产线配备专属技术团队,提供从安装调试、操作培训到定期维护的一站式服务。例如,在某新能源汽车企业的合作中,技术团队通过远程监控系统发现生产线喷枪压力异常,立即派遣工程师到场检修,避免因设备故障导致的批量质量事故。此外,公司还提供涂层性能检测服务,利用光谱分析、超声波检测等技术,对涂层厚度、附着力及内部缺陷进行全方面评估,确保每一件产品都符合质量标准。水性漆自动喷涂线的漆料管理系统可以根据喷涂需求自动调整漆料流量和稀释比例。

预处理区堪称自动喷涂线的 “清洁卫士”,对汽车零件的表面处理起着关键作用。这一区域会依次进行除油、除锈、磷化等多道工序。首先,通过专业的除油剂和清洗设备,将零件在加工、运输过程中沾染的油污彻底清理,确保零件表面无油渍残留,为后续处理创造良好条件。接着,利用除锈工艺,无论是化学除锈还是机械除锈方式,都能精细去除零件表面的锈迹,恢复金属原本的光泽与质地。随后进行的磷化处理,能在零件表面形成一层均匀、细密的磷化膜,这层膜不仅能够增强后续涂层与零件金属表面的附着力,还具备一定的防腐蚀能力,如同为零件穿上一层隐形的 “防护衣”,使零件在后续的使用过程中更耐用,为高质量的喷涂效果提供有力保障。塑胶件自动喷涂线的喷涂工具可以根据喷涂需求自动调整喷涂角度和距离。新疆皮革自动喷涂线公司

自动喷涂线快速喷涂且不遗漏产品任何部位。青海水性漆自动喷涂线设备

漆膜厚度的精确控制不但依赖于单一设备,更需工艺参数的协同优化。苏州闽诚锦业开发的“温度-时间-膜厚”三维固化模型,可根据涂层厚度动态调整固化时间。例如,当清漆厚度超过50微米时,系统自动延长5分钟固化时间,避免气泡或小孔缺陷。在某光伏逆变器外壳项目中,其纳米转化膜预处理工艺使涂层与基材的结合力提升40%,耐盐雾测试突破1000小时,成功通过欧洲市场严苛认证。针对复杂曲面工件,苏州闽诚锦业采用6轴喷涂机器人与视觉定位系统,实现±0.5毫米的轨迹精度。在汽车音响外壳钢琴漆喷涂项目中,系统通过双机器人协同作业:初台机器人喷涂黑色聚氨酯色漆(膜厚15-20微米),第二台机器人间隔90秒后喷涂高固含清漆(膜厚40-50微米)。这种分步喷涂策略,结合PID智能温控系统(温度波动±2℃以内),使表面粗糙度Ra≤0.3微米,光泽度稳定在95°以上,满足高级汽车电子的严苛标准。青海水性漆自动喷涂线设备

- 内蒙古静电自动喷涂线费用 2025-12-05

- 浙江水性漆自动喷涂线厂商 2025-12-05

- 陕西汽车零件自动喷涂线 2025-12-04

- 湖北静电自动喷涂线价格 2025-12-04

- 陕西汽车自动喷涂线采购 2025-12-04

- 吉林全自动喷涂线加工厂 2025-12-04

- 江苏汽车制造自动喷涂线厂商 2025-12-03

- 福建家具自动喷涂线价格 2025-12-03