- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

提升企业形象一个实施 5S 管理的企业,工作环境整洁有序,员工素养高,给客户和合作伙伴留下良好的印象。这有助于提升企业的品牌形象和市场竞争力。例如,当客户参观企业时,看到整洁的车间、规范的操作流程和高素质的员工,会对企业的产品和服务更加信任,从而增加合作的机会。促进持续改进5S 管理强调持续改进,通过不断地对工作现场进行整理、整顿、清扫、清洁和素养的提升,发现问题并及时解决,使企业的管理水平不断提高。比如,企业可以通过定期的 5S 检查和评估,发现工作中的不足之处,制定改进措施,并持续跟踪落实,从而推动企业不断发展。安全保障等方面获得持续的效益,增强企业的核心竞争力。茂名如何培训6s培训流程

清洁(Seiketsu):将整理、整顿、清扫进行到底,并且制度化,经常保持环境处在美观的状态。目的是创造明朗现场,维持上面3S成果。这需要制定详细的清洁标准和检查制度,确保工作场所始终保持整洁有序。素养(Shitsuke):每位成员养成良好的习惯,并遵守规则做事,培养积极主动的精神(也称习惯性)。目的是培养有好习惯、遵守规则的员工,营造团队精神。例如,员工自觉遵守工作纪律,按时上下班,穿着整洁的工作服,使用文明用语等。安全(Safety):重视成员安全教育,每时每刻都有安全第一观念,防范于未然。目的是建立起安全生产的环境,所有的工作应建立在安全的前提下。比如,在车间设置安全标识和防护装置,对员工进行安全培训,制定安全操作规程等。龙岩爱步6s培训流程6S 管理中的清扫和日常检查,能及时发现设备的小故障并进行修复。

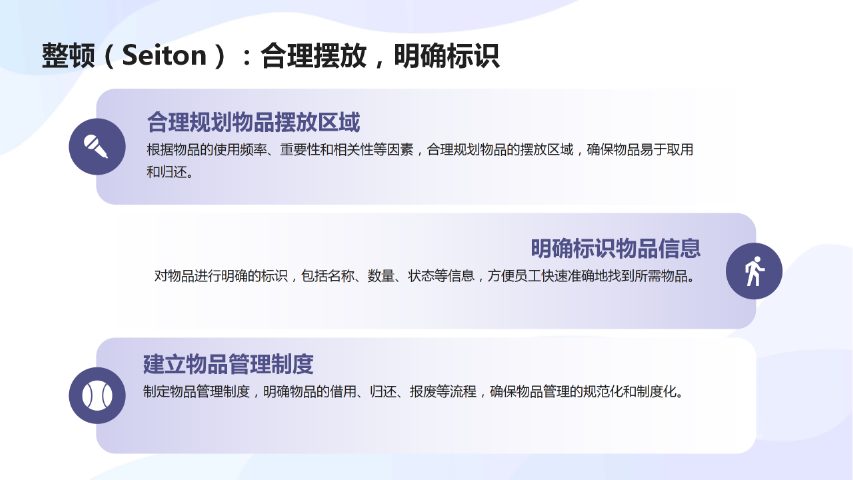

物品寻找时间:统计员工寻找工具、文件等物品所需的平均时间。在 6S 实施前,员工可能平均需要 10 分钟才能找到特定的工具,实施后通过合理的整顿,将工具定位存放并标识清楚,可能平均只需 2 分钟就能找到,这就体现了物品寻找时间的大幅缩短。物品摆放规范性:观察工作区域内物品的摆放是否符合规定的位置和标识要求。可以通过定期检查,统计摆放不符合要求的物品数量占总物品数量的比例来衡量。例如,在一个办公室,检查发现文件柜里不符合摆放规范的文件占全部文件的比例从 6S 实施前的 30% 下降到实施后的 5%,这表明物品摆放规范性得到了很好的改善。

完整了精益工具填补了中国精益的工具的空白中国精益工具天成精益工具无训练系统无SCI精益改善工具精益改善工具解决了必须解决的问题步骤、问题及解决方式步骤必须解决的问题解决方式导入准时生产有大量多能工用《训练系统》培养多能工员工团队精神强用《SCI》强化员工团队精神保障全员积极参与改善能“保障全员积极参与改善”用《SCI》保障全员积极参与改善能推行精益推行精益推行精益条件具备能完成步骤具备精益特征有大量多能工导入准时生产准时生产员工团队精神强能“保障全员积极参与改善”保障全员积极参与改善全员积极参与改善改善方式改善方式与日本、欧美精益方式完全相同,与中国精益不同因为多了两步,改善方式随之改变明确清扫责任区域,每个员工负责各自工作岗位。

提高工作效率:物品摆放有序,减少寻找时间;工作场所整洁,心情舒畅,工作积极性提高。保证产品质量:工作环境清洁,减少杂质和污染,有利于保证产品质量。减少浪费:整理和整顿可以减少不必要的物品和库存,降低成本。保障安全:工作场所整洁,通道畅通,减少安全隐患;员工养成良好的习惯,遵守安全规定,保障人身安全。提升企业形象:良好的工作环境和员工素质,展示企业的管理水平和文化内涵,提升企业形象。通过持续的培训和教育,提高员工的素质和意识。目的是提升员工的整体素质,营造良好的企业文化氛围。在仓库设置明显的物料进出标识,防止物料积压过期。梅州爱步精益6s好不好

对实施后的流程进行持续监控,收集相关数据。茂名如何培训6s培训流程

一、既然精益生产有两大特征,显然,推行精益=改变现有生产组织、管理方式,使之具备精益特征即;1、把批量生产方式改为准时生产(导入准时生产)2、保障全员积极参与改善二、詹姆斯P.沃麦克、丹尼尔T.琼斯在他们合著的《精益思想》中,把推行精益生产定义为5个步骤; [2]1、根据客户需求、重新定义价值2、识别价值流、重新制定企业活动3、建立连续的作业流程4、拉动式5、不断改善,追求尽善尽美前两个是经营层面,第3、4个即“导入准时生产”,第5个的基础是“全员积极参与改善”由此可见;茂名如何培训6s培训流程

- 台州爱步6s管理培训 2025-11-15

- 江门6s培训流程 2025-11-15

- 厦门爱步精益6s包括哪些 2025-11-15

- 福州如何开展6s做的怎么样 2025-11-15

- 泉州6s价格 2025-09-28

- 梅州爱步精益6s管理培训 2025-09-28

- 深圳爱步6s 2025-09-28

- 衢州如何培训6s包括哪六个方面 2025-09-28

- 汕头如何开展6s培训流程 2025-09-27

- 台州6s 2025-09-27

- 潮州6s好不好 2025-09-27

- 金华如何开展6s培训流程 2025-09-27