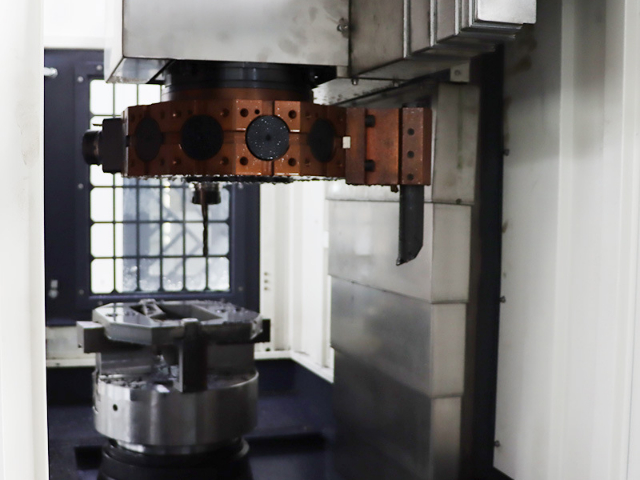

为了进一步提高生产效率,许多立式车床配备了自动化上下料功能。自动化上下料系统通常包括机械手臂、输送装置等部分。在加工完成后,机械手臂可快速将工件从工作台上取下,并放置到输送装置上,然后将待加工工件准确地安装到工作台上。这一过程实现了无人化操作,不仅节省了人力成本,还缩短了上下料时间,提高了机床的利用率。自动化上下料功能尤其适用于批量生产场景,能够提升生产效率,降低生产成本 。配备精度工作台,承载能力远超卧式车床,可稳定加工大型法兰、轮毂、齿轮等重型零件,减少变形风险。切削液系统在数控车床加工中起到冷却和润滑刀具与工件的作用。可靠数控车床服务热线

19世纪,为满足不断增长的工业需求,各类**车床如雨后春笋般涌现。1845年,美国菲奇发明转塔车床,1848年回轮车床出现,1873年美国斯潘塞制成单轴自动车床并很快升级为三轴自动车床。这些**车床极大提高了特定工件或工序的加工效率,从单一功能向多功能、自动化方向发展,满足了不同行业对零件加工的多样化需求,进一步拓展了车床在工业生产中的应用范围,成为工业生产不可或缺的设备。20世纪初,电机技术发展促使车床动力系统革新,出现由单独电机驱动且带有齿轮变速箱的车床,实现更精细稳定的动力传输,为车床高速、高精度运行奠定基础。同时,高速工具钢的发明改善刀具性能,使车床能在更高转速下进行切削,显著提高加工效率与质量,车床的发展与材料、动力技术紧密结合,相互促进,推动车床性能持续提升,适应更复杂、高精度的加工任务。 安徽定制数控车床性能数控车床的主轴电机功率决定了其切削能力的大小。

一台高精度数控立式车床在出厂前都经过严格的激光干涉仪等检测,其在标准温度下的几何精度(如立柱的垂直度、工作台的平面度与端跳)已被调整至比较好状态。然而,不均匀或变化的环境温度会引发机床床身、立柱等基础大件产生不均匀的热变形。例如,阳光照射或车间内温度梯度会导致机床一侧膨胀多于另一侧,从而破坏其原始的几何精度。恒温环境确保了机床始终处于其设计所期望的热平衡状态,使其固有的高精度得以长期、稳定地保持,延长了精度寿命。

60 年代,数控技术开始应用于车床,为车床发展带来**性变革。数控系统能精确控制车床各部件运动,实现复杂零件自动化加工。70 年代后,数控技术迅速发展,不断优化升级,使车床加工精度、效率和灵活性大幅提升。数控车床可通过编程快速切换加工任务,适应多品种、小批量生产需求,成为现代机械制造的**设备,**车床发展主流方向,推动制造业向**化、智能化发展。

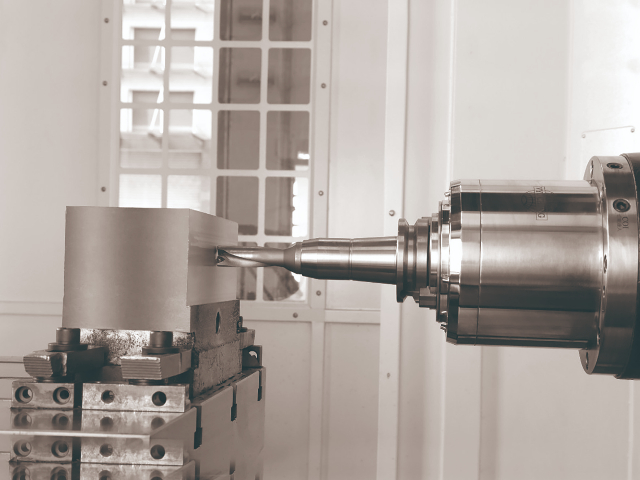

随着时代发展,车床功能愈发复合化。如车铣复合中心,既具备车削功能,又能实现铣削加工,部分还可进行磨削等操作。通过增加 C 轴、Y 轴及配置强动力刀架、副主轴等,工件一次装夹可完成多种加工,减少装夹次数,提高加工精度与生产效率,打破传统车床单一加工模式局限,满足现代制造业对零件复杂加工和高效生产的双重需求,成为车床技术创新的重要体现。 数控车床的操作面板方便操作人员输入指令和监控加工状态。

立式车床在结构设计和性能配置上充分考虑了大规模生产的需求。其高刚性的结构和强大的切削能力,保证了在长时间生产过程中,机床能够稳定运行,持续输出高质量的加工产品。多刀架配置和自动化上下料功能,进一步提高了生产效率,降低了生产成本。例如,在汽车轮毂的大规模生产中,立式车床能够实现高效、精细的加工,满足汽车制造业对产品质量和生产效率的严格要求 。支持多种刀具类型(车刀、钻头、铣刀等),实现无人值守连续加工,特别适合批量生产场景,效率提升30%以上。数控车床的电气控制系统确保了各个部件的协调运行。江苏工业数控车床哪家好

数控车床的自动送料装置能提高加工的连续性和自动化程度。可靠数控车床服务热线

安全是数控立式车床操作过程中的重中之重。在加工过程中,操作人员必须确保机床的安全防护装置始终处于有效状态。防护门应关闭严密,严禁在防护门打开的情况下进行加工操作,防止切屑飞溅伤人或操作人员误触运动部件。定期检查安全防护装置的传感器、限位开关等部件是否灵敏可靠,如发现故障应及时维修或更换。同时,要注意观察机床周围的环境,确保无人员靠近正在运行的机床,避免发生意外事故。在加工过程中,如果需要对机床进行调整或检查,必须先停止机床的运行,待机床完全停止运动且主轴停止转动后,方可进行操作,严禁在机床运行过程中进行危险干预行为。可靠数控车床服务热线