机械部件的保养

床身和导轨的维护床身是数控车床的基础部件,导轨则是保证刀具和工件相对运动精度的关键。要定期清理床身和导轨表面的切屑和油污,因为切屑会加剧导轨的磨损,油污会影响导轨的润滑效果。可以使用干净的软布和清洁剂进行清理。清理后,要在导轨表面涂上适量的润滑油,保证导轨的润滑良好。对于高精度的数控车床,还可以采用自动润滑系统,定时定量地为导轨提供润滑油。

主轴部件的保养

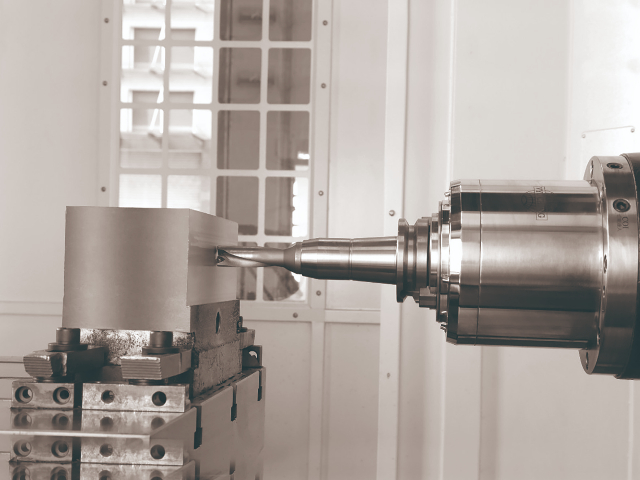

主轴是数控车床的重要部件之一,它的精度直接影响加工精度。要定期检查主轴的旋转精度,如径向跳动和轴向窜动。可以使用百分表等测量工具进行检测。如果发现主轴的跳动或窜动超出允许范围,要及时调整或维修。同时,要定期更换主轴的润滑脂或润滑油,一般情况下,高速主轴每 2000 - 3000 小时需要更换一次润滑脂,以保证主轴的良好润滑和散热。 回零操作是确定机床坐标轴原点位置的重要步骤。安徽稳定数控车床维修

冷却与润滑系统故障会影响加工质量和机床寿命。冷却系统故障可能表现为冷却液泄漏、流量不足、温度过高等,需要检查冷却管道是否破损、冷却液泵是否正常工作,及时修复或更换损坏部件,确保冷却液的正常循环;润滑系统故障如润滑油泄漏、压力不足等,应检查润滑泵、油管和分配器是否正常,清理堵塞的油路,补充润滑油 。

定期维护保养是保证立式车床长期稳定运行、延长使用寿命、提高加工精度和效率的关键。定期维护保养包括日常清洁、润滑、检查各部件的工作状态等。日常清洁能够去除机床表面和内部的灰尘、切屑等杂质,防止其进入运动部件,造成磨损;定期润滑可减少各运动部件之间的摩擦,延长部件寿命;检查各部件的工作状态,如主轴、刀架、电气系统等,能够及时发现潜在问题,采取相应措施进行修复,避免故障的发生和扩大,从而确保立式车床始终处于良好的工作状态 。 安徽稳定数控车床维修数控车床的主轴转速可以根据加工需求在较大范围内灵活调整。

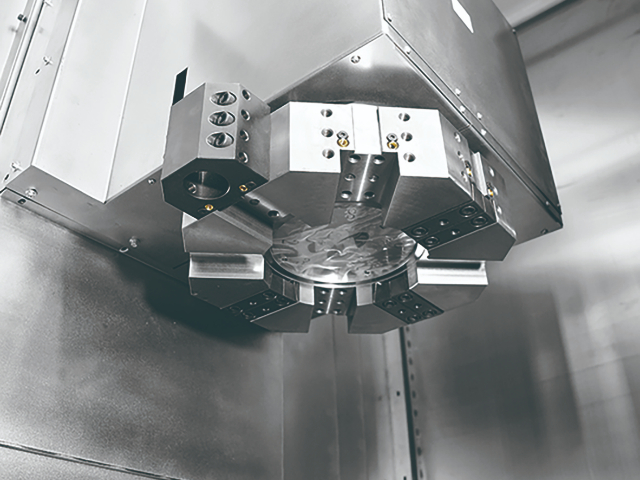

立式车床的多刀架配置是其提升加工效率的关键因素。常见的立式车床配备有垂直刀架和侧刀架,部分立车型号甚至拥有更多刀架。这些刀架可同时或依次工作,实现多工序的并行加工。在加工复杂的盘类零件时,垂直刀架可负责外圆、内孔的车削,侧刀架则能进行端面的铣削、钻孔等操作,多刀架协同作业,缩短了加工时间,提高了生产效率。此外,刀架的快速换刀系统可在短时间内完成刀具更换,进一步减少了辅助时间,使机床的加工效率得到充分发挥 。

立式车床具备***的加工精度。其主轴系统采用高精度的轴承,回转精度极高,在高速旋转时能保持稳定,有效减少了因主轴晃动而产生的加工误差。同时,先进的数控系统能够精确控制各坐标轴的运动,定位精度可达微米级。在加工过程中,通过对刀具路径的精细规划以及对切削参数的优化调整,可确保工件的尺寸精度控制在极小的公差范围内。例如,加工高精度的圆盘类零件时,其平面度和圆度误差能够控制在 0.01mm 以内,表面粗糙度可达 Ra1.6μm,完全能够满足对精度要求严苛的行业需求 。数控车床的卡盘有多种类型,如三爪卡盘、四爪卡盘等,以适应不同工件形状。

航空航天领域的精密利器航空航天工程是现代科技的领域之一,对零部件的质量和可靠性要求高,数控车床在其中的应用堪称精密制造的典范。飞机发动机的涡轮叶片是航空发动机的关键部件,其工作环境极为恶劣,需承受高温、高压和高速旋转的极端条件。数控车床利用先进的切削技术和高精度的控制系统,采用特殊的刀具和加工工艺,能够加工出具有复杂冷却通道和高精度曲面的涡轮叶片,确保叶片在高温下的强度、耐热性和气动性能。此外,在航空航天结构件的制造中,如飞机的起落架、机身框架等,数控车床可对铝合金、钛合金等难加工材料进行精密加工,严格控制零件的尺寸精度、形位公差和表面质量,为航空航天器的整体性能和安全性提供有力保障。对数控车床的定期维护保养能延长其使用寿命和保证加工精度。高精度数控车床设备厂家

加工前,需要对数控车床进行刀具半径补偿和刀具长度补偿的设置。安徽稳定数控车床维修

起源与诞生20世纪40年代末,美国帕森斯公司在为美国空军研制飞机的螺旋桨叶片时,因受制于其制作工艺要求高,开始研制计算机控制的机床加工设备。

1951年,首台电子管数控车床样机被正式研制成功,成功地解决了多品种小批量的复杂零件加工的自动化问题。

1952年,美国麻省理工学院研制出一套试验性数字控制系统,并把它装在一台立式铣床上,成功地实现了同时控制三轴的运动,被称为世界上首台数控机床,不过这台机床属于试验性的。

1954年11月,在帕尔森斯基础上,首台工业用的数控机床由美国本迪克斯公司研制成功。

1958年,美国又研制出了能自动更换刀具,以进行多工序加工的加工中心,标志着数控技术在制造业中的重大突破,具有划时代的意义。 安徽稳定数控车床维修